製品紹介「オリジナル研磨材」

フラップホイールとは研磨ホイールとして市場に最も普及している製品です。万能タイプとしてバフレースでの手研磨作業にも自動機での板研磨やセンタレス研磨など幅広い用途で使えます。

- 外径125φ〜460φ製作可能

- 特長

- 形状や切り込みの豊富なバリエーション

- 細番手でありながら高い研削性。

- 用途

- 自転車、単車リムの研磨

- アルミ車輌の下地研磨

- アングルコーナー部の研磨

- 一般研磨

研磨布を二つ折りにしてレーシングに植え込んだSSホイールは、創業以来支持を頂いている、バフ型研磨ホイールのスタンダード品です。羽根の幅、長さ、スリットなどを変えることで、さまざまな用途、目的に応じられる豊富なバリエーションがございます。独立系メーカーとして、お客様に最適な素材選び、最適な加工を施してお届けします。

| <仕様> | |

|---|---|

| 品名 | SSホイール |

| 粒度 | #40〜#1000 |

| 外径 | 125φ〜460φ |

| 形状 | チドリ・ストレート |

| 切り込み | なし 1本(竹) 2本(桐) 3本(松) |

【形状】

ストレートはコーナー部分などの狭い箇所に。また、チドリは羽根のあたる面積が広がります。

【切り込み】

切り込みがあると羽根の腰が柔らかくなります。(羽根のあたる幅が広くなります)

切り込みがない場合は、羽根の腰が強くなります。(羽根の腰が強くなります)

1枚ものから、重ね合わせの製品まで、お客様の研摩物・工程・仕上がりの風合いなどから最適な商品をご提案しています。

●小型(125〜200φ)

主に入り組んだ形状のコーナー部の研摩に。

●中型(250〜300φ)

主に熔接ビートの研摩、塗膜の剥離等、研磨力重視のストレートタイプと、曲面への馴染み重視のチドリタイプにわかれます。

●大型(350φ〜)

アルミ車輌の研摩に代表されるように馴染み性を重視した下地研摩でのご利用が多く見られます。

- サイズはお問い合わせください

- 特長

- バリや溶接ビードの研磨に最適

通常の研磨布ベルトで研磨すると布地が裂けてしまう大きなバリ、カエリ、湯口の研磨、溶接ビードの除去などでお困りの場合は、MLベルトをお試し下さい。

MLベルトは研磨布の短い羽根をベルト状に植え込む事で、従来の研磨ベルトでは対応しきれないような過酷な用途に使用が可能な研磨ベルトです。

注:ご使用に際しては従来のベルトと異なる点がありますのでご注意下さい。詳しくは弊社までお問い合わせ下さい。

| <仕様> | |

|---|---|

| 品名 | MLベルト |

| 粒度 | #40〜#1000 |

| サイズ | お問い合わせください。 |

MLベルトをより使いやすくしたMLホイールもあります。両サイドをフランジで挟んで使用します。ホイールの適性周速は2500〜3000mpmです。

- 特許製法による超高密度な研磨ホイール

- 外径200φ〜400φ製作可能

- 特長

- 高密度な羽根先が生み出す驚異的な研削力。

- 割れる心配がありません。

- 砥石に比べ軽く、研摩音が低い。

- 無駄な摩耗、チャタマークが発生しません。

- 用途に応じた製品硬さの変更が可能です。

- 用途

- パイプ外面研磨

- 熔接部ビード取り

- H鋼、鋼板キズ取り

- 鍋・釜外周研磨

- CGLトップロールの研磨

- オートバイリムの研磨

難削材パイプのセンタレス研磨、アルミ材の溶接ビード研磨などで評価の高いホイールです。このGFホイールでは外周面の羽根枚数を独自の手法で根元部分よりも25%〜30%程度増やす事により高密度なホイールと致しました。

これは従来のフラップホイールと比べて、一定の時間に使われる砥粒の量の増大を意味し、単純に研磨力の差として現れます。この差が今まで実現できなかった研削工程の短縮を実現させます。

| <仕様> | |

|---|---|

| 品名 | GFホイール |

| 粒度 | #40〜#1000 |

| 硬さ | H、M、S |

| 外径 | 200φ〜400φ |

| 幅 | 30〜150mm |

| 特許 | 第2729924号 |

| 実用新案 | 第2578007号 |

一般的なフラップホイールが羽根を叩きつけて研磨しようとするのに対し、GFホイールでは叩きつける動きを止め、研磨面を砥粒がこするように動くことで格段の高研削比が得られます。難削材と言われる特殊合金の研磨で高い評価を得ています。

ワークサンプル、図面をご提供願えれば、表面のトリミングも可能です。通常は湿式でのご利用をお勧めします。乾式でご利用の場合は別途ご相談下さい。

- 高角度な羽根角が実現する高い研削力。

幅広い用途に使える研磨ホイール - 外径125φ〜400φ製作可能

- 特長

- 面での摩擦抵抗大。研磨に必要な温度上昇が速い。

- 擦り研磨なので研削比が高い。

- 羽根自身に適度な屈曲性。曲面に馴染みやすい。

- 圧力過剰の場合もホイール自身がフローティング効果を発揮。

- 用途

- 酸化皮膜の除去

- シームレスパイプの内外面研磨

- パイプの端面研磨

向きの違うNSホイールを組み合わせれば、重研削用の研磨ホイールとしてもご利用頂けます。適度な馴染みと空冷効果がある為、焼けの心配がありません。GFホイールの使えない条件下で、重研削用にご利用頂いています。

| <仕様> | |

|---|---|

| 品名 | NSホイール |

| 粒度 | #40〜#1000 |

| 外径 | 125φ〜400φ |

| 回転方向 | 右・左 |

NSホイールは研磨対象に対して高角度での研摩を行います。その研磨力は昭和55年ステンレスパイプのセンタレス研摩において、ユーザーテストによりフラップホイールの3倍の研摩能力、研削比でも2倍という数字で証明されました。以来、NSホイールは当社を代表する研摩ホイールとして幅広い用途でご利用頂いています。

製品は右回転用と左回転用の2種類があり、粗研摩、仕上げ研摩等の工程や、被研摩物の形状、研摩方法などお客様ごとに異なる条件に対して、常に最適の結果が得られるよう組み合わせ型をご提案しております。

- 外径150φ〜380φ製作可能

- 特長

- 適度な柔らかさと腰の強さを併せ持った研磨材。

- 細番手でありながら高い研削性。

- 用途

- メッキの下地処理

- ステンレス鍋の生地研磨

- オートバイリムの研磨

柔らかい研磨布は削れない…いいえ、柔らかい研磨布を丸めて腰を強くする事で、そんな常識を覆しました。腰が強いので研磨ヘッドの圧力を無駄なく研磨面に生かしながら、素材の柔らかさが必要以上の食い込みを防いでくれます。このバフ型研磨ホイールはメッキの下地処理用として好評です。

| <仕様> | |

|---|---|

| 品名 | SFホイール |

| 粒度 | #120〜#1000 |

| 外径 | 150φ〜380φ |

| 形状 | チドリ・右・左 |

SFホイールでは仕上げ面において優れた研磨布を丸めることで、一つ一つのブロックの腰を強くし、研磨時における回転と加圧のエネルギーを先端に有効に伝えます。

先端部では素材の持つ柔らかさで適度な面接触で研磨を行います。これは従来のフラップホイールでは実現できなかった研磨です。

- 特許製法によるフィット感覚の研磨ホイール

- 外径180φ〜400φ製作可能

- 特長

- 擦り研摩なのでチャタマークが出ません。

- 羽根先の空間が適度な馴染みを生みました。

- 固形研磨剤を含浸させて使うことができます。

- 擦り研摩なので羽根先が飛散しません。

- 用途

- シリンダーロッドのメッキ前下地研摩

- ステンレス装飾パイプの研摩

- ステンレスポットの仕上げ研摩

- アルミ材の生地落とし

NFホイールは被研磨物に吸い付くようにフィットする馴染み性に富んだ、中仕上げに適した研摩ホイールです。

一般的なフラップホイールが羽根を叩きつけて研磨しようとするのに対し、NFホイールでは羽根先を捻り合わせ、羽根のバタ付きを無くしました。

| <仕様> | |

|---|---|

| 品名 | NFホイール |

| 粒度 | #40〜#1000 |

| 外径 | 180φ〜400φ |

| 幅 | 30〜150mm |

| 特許 | 第1552815号 |

NFホイールとフラップホイールとの違いは、独自の手法で編み込まれた先端部にあります。この編み込みが被研磨材へのたたき付けをなくしました。それによって羽根の飛散がなくなり、製品寿命も格段に向上。さらに固形研磨剤を併用すれば、研磨材を飛ばすことなく、保持することが出来ます。

今までフラップホイールで発生していたチャタマークも出なくなりました。適度な放熱効果も生み出しており、熱ごもりや目詰まり無くご利用頂けます。

- 普及タイプのフラップホイール

- 外径150φ〜510φ製作可能

- 特長

- 扱いやすい普及型研磨ホイール

- RoHs対応 バランス用の鉛フリー

- 最適な研磨布を選択可

当社のFPホイール(フラップホイール)は完全鉛フリーで、RoHs規格品にも安心してご利用いただけます。また独立系メーカーとしてお客様に最適な研磨布をお勧めします(注)

| <仕様> | |

|---|---|

| 品名 | FPホイール(フラップホイール) |

| 粒度 | #40〜#1000 |

| 外径 | 150φ〜510φ |

| 幅 | 30〜150 |

フラップホイール(当社製品名:FPホイール)は研磨布の選択を間違えると、右写真のように研磨時に羽根が不規則な動きをしてしまいます。当社では高速度写真でこのような動きを分析し、お客様の研磨条件に最適な研磨布を選択します(注)

注:研磨材メーカー系の商社を通じてお問い合わせ頂いた場合は、使用する研磨材に制限を受ける場合がありますので予めご了承ください。

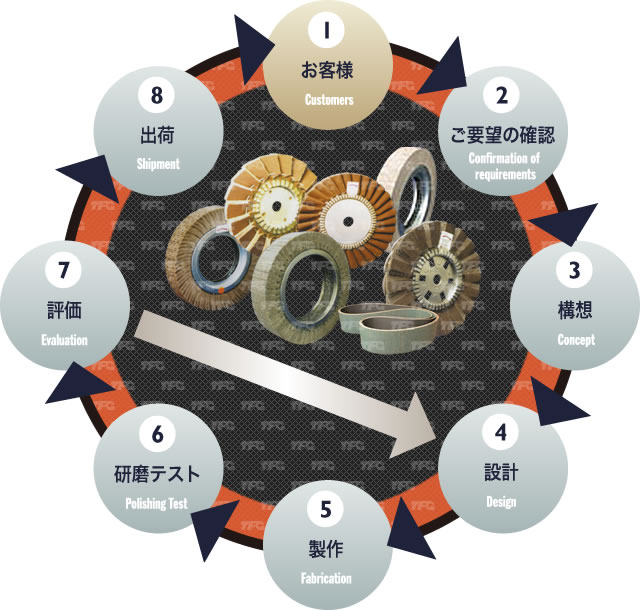

オリジナル研磨材製作の流れ

オリジナル研磨材は主には7つの工程を経て完成します。オリジナルオリジナル研磨材のお届けまで工程は一直線ではなく、何度も前の工程に戻ったりすることもあります。例えば研磨テストを実施後の評価で満足な結果が得られないとなれば、設計段階まで戻ることがあります。出荷後も様子をお伺いして研磨状況の変化に対応させて頂いております。非効率であっても、お客様にとってベストなオリジナル研磨材をお届けします。

オリジナル研磨材は主には7つの工程を経て完成します。オリジナルオリジナル研磨材のお届けまで工程は一直線ではなく、何度も前の工程に戻ったりすることもあります。例えば研磨テストを実施後の評価で満足な結果が得られないとなれば、設計段階まで戻ることがあります。出荷後も様子をお伺いして研磨状況の変化に対応させて頂いております。非効率であっても、お客様にとってベストなオリジナル研磨材をお届けします。

-

お電話・ファックス・メールなどで、お問い合わせください。

-

ワークピースの材質、形状、加工時間、仕上げ粗さと云った要求仕様を細かくお聞きします。

-

ご要望にお応えする仕様を検討します。場合によってはオリジナル研磨材以外をご提案します。

-

構想に基づいて加工物にピッタリフィットする抜き型を設計します。

-

ISO9001認証取得の厳しい品質管理の下でオリジナルオリジナル研磨材を製作します。

-

15kwのセンタレス、縦研磨のテストが可能な大型研磨機で研磨テストを行います。

-

研磨テストの結果を元にオリジナル研磨材の改良点を協議し、必要に応じて素材の変更や再設計を行います。

-

陸送、空輸、海上輸送が可能なエリアであれば、世界中のどこにでも直接お届けします。

オリジナル研磨材のご注文に際して

このページでご覧頂いているオリジナル研磨材は、ご注文頂いた後に製作を開始する”オリジナル”オリジナル研磨材のベースとなります。そのまま同じフラップホイールを販売することはほぼありません。場合によってはオリジナル研磨材以外の研磨材をおすすめすることもあります。

当社は大型機械研磨のソリューション提供企業です。御社が必要とされる研磨を実現するためのオリジナル研磨材を提案し製作しています。最初に研磨の状況や目的、研磨対象などをお伺いした上で最適と思われる調整を行った一品一様のオリジナル研磨材を納めさせて頂いております。

ぜひ、オリジナル研磨材で何を研磨されたいか、何を改善されたいのかをお聞かせください。国内外で豊富な実績で、御社の研磨の課題を解決します。

-

同じ仕様のフラップホイールで羽根枚数が違うのは何故ですか?

研磨布(サンドペーパー)には厚み誤差が±5%程度あり、フラップ系の製品では羽根枚数を同じにすると逆に品質にバラつきが出てしまいます。当社では基準枚数を決めた上でバラつきの範囲で羽根枚数を増減させています。増減の記録も製造単位で残されています。

-

同じ番手のフラップホイールなら羽根枚数が多い方が研削性が高いのでしょうか?

同じ番手でもXウエイトに対してJウエイトの研磨布を使えば枚数は増えますが、腰が弱くて研削性は高くなりません。羽根枚数を判断基準にされませんようご注意下さい。

-

フラップホイールの寿命を延ばすために羽根を伸ばすのは有効ですか?

羽根が長くなった分使いしろは伸びますが、極端に長くすると腰が弱くなってしまうので研削性が落ちてしまいます。同じ回転数で使用する場合、初期の周速と廃却径近くで周速が極端に違う事にもなってしまいます。当社ではお客様にこうしたプラス面とマイナス面を丁寧にご説明し納得して貰いながら製品づくりを行います。

-

フラップホイールの使用金具はメーカー毎に違うのですか?

はい、残念ながら違います。規格が定まっていないので各社各様です。結果的に似通った寸法の金具を使用する事が多いですが、ご使用前にはフランジとの嵌め合いをご確認下さい。フランジが合っていないと破断の原因になりますのでご注意ください。

-

フラップホイールを板研磨で使った時に出るチャタマークの解消法は?

チャタマークは幾つかの研磨条件が重なってワーク(被研磨物)の表面に一定間隔で出る研磨目です。GFホイールをお使い頂けば、フラップホイルのような羽根のバタつきが無く、チャターマークは発生しません。

オリジナル研磨材

-

1 GF ホイール

難削材パイプのセンタレス研磨、アルミ材の溶接ビード研磨などで評価の高い高密度のホイール。

特許取得済み・研磨材「GFホイール」

-

2 NF ホイール

被研磨物に吸い付くようにフィットする馴染み性に富んだ、中仕上げに適した研磨ホイールです。

特許取得済み・研磨材「NFホイール」

-

3 SF ホイール

研磨ヘッドの圧力を無駄なく生かしつつ、

必要以上の食い込みを防ぎます。

研磨材「SFホイール」

-

4 SS ホイール

羽の幅、長さ、スリットなどを変えることで、様々な用途、目的に応じられます。

研磨材「SSホイール」

-

5 NS ホイール

傘上に適度なアールが付いており、パイプの端面のバリ取り作業などに最適です。重研剤用にも。

研磨材「NSホイール」

-

6 FP ホイール

バフレースでの手研磨作業にも自動機での板研磨やセンタレス研磨など幅いろい用途で使えます。

研磨材「FPホイール」

-

7 ML ホイール

円周上に短い羽根を植え込んでいて、

僅かな摩耗補正で使えます。

研磨材「MLホイール」

-

8 研磨ベルト

安価で取り扱いが簡単。国産大手5社、

海外1社からベストな商品を選べます。

研磨ベルト