オーナーです。今回のテーマは久々に研磨のお話「研磨工程の組み方」です。

時々「○○に仕上げたいんですけど、どうしたら良いですか?」って問い合せを受けます。

そんな時、私は研磨材をよく石鹸を例えて説明します。

「この石鹸はどれぐらい汚れを落としますか?」と聞かれても「使い方によります」としか答えられません。人によって石鹸を付ける量も、お湯で洗うのか水で洗うのか、どれぐらいの時間洗うのかにも依ります。良く落ちる石鹸と云う言い方は出来ても、落ちる汚れの量や手荒れの状態を数値で保証する石鹸はありません。研磨材も同じなんです。

「100ミクロン削れますか?」には「削れるまで磨けば削れます」なんです。(参照 研磨のお話「研削量」)

研磨材は工具なので使い方ひとつなんです。どこかでやった工程が参考にはなっても、保証にはなりません。将棋の藤井棋聖と同じパズルをやっても誰もが彼のようにはなりません。今、目の前にある研磨機で確認する以外、答えはないのです。

例えば最終仕上げを#400の粗さに仕上げたいとします。JISではP400(※)で仕上げた物を#400仕上げと定義していますが工業規格としては随分乱暴です。粒度と仕上げ粗さは違うと云う話を以前書きました。(※参照 研磨のお話「番手(粒径)について」)

本来なら面粗度で定義すべきでしょうが、市販の面粗度計では僅か10mm程度の直線を測るだけでワーク全体を調べる事が出来ません。結局は納入先の品質管理担当者に判断を仰ぐと云うのが実情です。真面目に#400を使っても「NG」が出る事もあれば、#400より粗い番手でも「OK」を貰えるケースだってあります。言ってみればそこが研磨屋の腕の見せどころと云う事です。

ワークには酸化皮膜(黒皮)がついているとします。

研磨布(サンドペーパー)の番手分布は#24,#36,#40,(#50),#60,#80,#100,#120,#150,#180,(#220),#240,(#280),#320,(#360),#400 (カッコは一般的ではない番手)

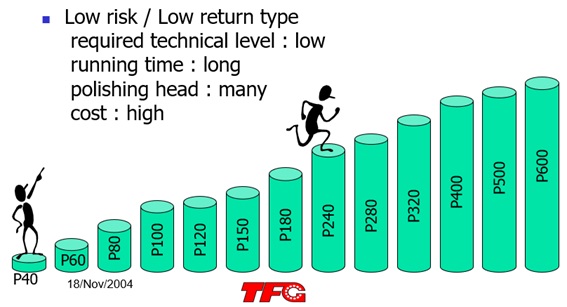

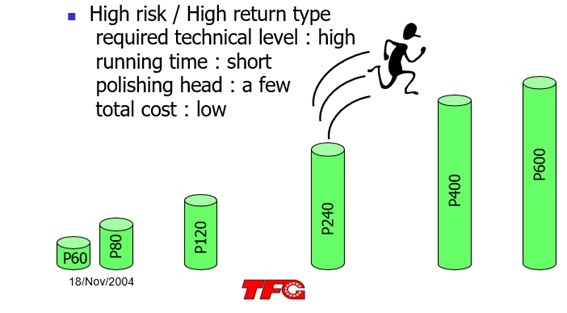

とあります。砥粒はA(アルミナ)、C(カーボランダム)、Z(ジルコニア)、S(セラミック)。基材の硬さもYからFまで様々です。(参照 研磨のお話「研磨布」前編) 弊社研修用スライド

弊社研修用スライド

#80を掛けて黒皮は取れますが、今度は#80の研磨目が残ります。ここからが苦労の始まりです。#80の目を#100で消し、#100の目を#120で消し・・・とやっていくと、#400までやたら工程を掛けないといけません。工程数=コストですから出来るだけ工数を減らしたい。ですから前工程の目を消せるぎりぎり細かい番手を探して次の番手を選択します。それは何番かって?それはワークの素材、形状、研磨時間、加工時の温度、研磨方法、加圧etcなど様々な条件次第です。粗い番手で細かく仕上げるのも、細かい番手で削量を稼ぐのも作業者の腕次第なんです。

腕の良い研磨工になると、同じ番手の研磨材を使いながら巧みに使い方を変えて粗取りと仕上げをやったりします。見事です。

ベルト研磨だと4台並べて#60->#60->#60->#60 で#320の仕上げにする事が出来ます。ベルトは使っているうちに目が細かくなるので、古いベルトを後工程に持って行く古典的なテクニックです。この仕上げは新品の#320で仕上げるより柔らかな目になります。(参照 研磨のお話「番手(粒径)と面粗さ」)

研磨ホイールを用いた工程ではベルトのような世代管理は出来ないので、番手毎に組みます。私は#240を中心に工程を組みます。相手がSUSでもアルミでも銅でも、#240より細かい仕上げにするなら#240をまず工程に組み入れるようにして、アルミなら二番手飛び、スチールなら一番手飛び、SUSなら小刻みに工程を組むのを基本にしています。

最終的に御社にとってベストな工程を見つけるには番手の組合せ以外に、周速、加圧、研磨時間、ワークの送り速度、センタレスならスキュー角など様々な条件を変えながら地道に気長に微調整していく覚悟が必要です。工程を組むためにテストを続けると研磨機のこと、研磨材のこと、目の前のワークの性質が判るようになってきます。後々の財産にもなりますので是非頑張って下さい。

(参照 研磨のお話 「研磨条件 その1、その2、その3」)

以上、少しでも研磨工程の構築でお悩みの方の参考になれば幸いです。

よく読まれている記事一覧

(ブログ全体)

- 研磨のお話「番手(粒径)について」(25550)

- 研磨のお話「黒皮除去」~前編~(24474)

- 研磨のお話「黒皮除去」~後編~(15783)

- 研磨のお話「包丁研ぎ」(15367)

- 研磨条件~その二~(13832)

- 研磨のお話「面粗度」(13090)

- 研磨のお話「セラミック砥粒」(11399)

- 研磨のお話「チャタマーク」(11370)

- 研磨のお話「フラップホイール」その3(10682)

- 研磨条件~その一~(10150)

- 研磨のお話「ヘアーライン加工」(10061)

- 研磨のお話「バリ取り」~前編~(10051)

- 研磨のお話「乾式研磨・湿式研磨」(9585)

- 研磨のお話「バリ取り」~後編~(9515)

- 研磨のお話「集合砥粒」(9403)

- Song-Kran Festival~タイの水掛け祭り~(9012)

- 研磨のお話「研磨ジスク」~前編~(8792)

- 金属用研磨布(サンドペーパー)の主原料・砥粒(8711)

- 北天の雄、アテルイとモレ(8705)

- 研磨のお話「番手(粒径)と面粗さ」(8702)

よく読まれている記事一覧

(ブログのメンバー内)

- 研磨のお話「番手(粒径)について」(25550)

- 研磨のお話「黒皮除去」~前編~(24474)

- 研磨のお話「黒皮除去」~後編~(15783)

- 研磨のお話「包丁研ぎ」(15367)

- 研磨条件~その二~(13832)

- 研磨のお話「面粗度」(13090)

- 研磨のお話「セラミック砥粒」(11399)

- 研磨のお話「チャタマーク」(11370)

- 研磨のお話「フラップホイール」その3(10682)

- 研磨条件~その一~(10150)

- 研磨のお話「レール研磨機」(10087)

- 研磨のお話「ヘアーライン加工」(10061)

- 研磨のお話「バリ取り」~前編~(10051)

- 研磨のお話「乾式研磨・湿式研磨」(9585)

- 研磨のお話「バリ取り」~後編~(9515)

- 研磨のお話「集合砥粒」(9403)

- Song-Kran Festival~タイの水掛け祭り~(9012)

- 研磨のお話「研磨ジスク」~前編~(8792)

- 金属用研磨布(サンドペーパー)の主原料・砥粒(8711)

- 北天の雄、アテルイとモレ(8705)